Современное строительство производственных зданий и сооружений (подробнее о котором можно узнать на https://aleksstroy.by/stroitelstvo/) — это сложный, многоэтапный процесс, требующий глубоких инженерных знаний и четкого понимания технологии будущего производства. Построить завод или производственный цех – это не то же самое, что возвести жилой дом или торговый центр. Здесь нет места компромиссам, продиктованным исключительно эстетикой или сиюминутной экономией. Каждое решение, каждый узел и каждый проложенный кабель напрямую подчинены одной цели – эффективности и безопасности технологического процесса. Это создание сложного организма, где стальной каркас – это скелет, инженерные сети – кровеносная и нервная система, а технологическое оборудование – сердце. Ошибка в одном из этих элементов парализует весь организм. Давайте пройдем этот путь шаг за шагом, разбирая не только «что» нужно делать, но и «почему» это делается именно так.

Я хочу, чтобы вы поняли логику процесса изнутри. Этот материал — не просто инструкция, а скорее, разговор с опытным проводником, который покажет, где находятся подводные камни, на чем категорически нельзя экономить, и как отличить грамотного подрядчика от того, кто просто умеет красиво говорить. Мы будем говорить о бетоне, металле, нагрузках и допусках, но говорить на понятном языке, фокусируясь на сути вещей.

Мозговой центр проекта: проектирование как основа основ

Любое большое дело начинается с идеи. Но в строительстве идея, не облеченная в точные расчеты и чертежи, не стоит ничего. Этап проектирования — это тот самый мозговой центр, где ваше абстрактное «хочу производить вот это» превращается в конкретные, физически реализуемые решения. Любая ошибка здесь, в тишине кабинета, обернется потом оглушительным эхом на стройплощадке в виде перерасхода материалов, сорванных сроков и, что хуже всего, конструктивных дефектов. Поэтому к этому этапу нужно отнестись с максимальной серьезностью.

Все начинается с документа, который называется Техническое задание (ТЗ). Поймите правильно, это не формальность. Это ваша главная точка опоры и основной инструмент коммуникации с проектировщиками. Чем детальнее вы его проработаете, тем точнее результат будет соответствовать вашим ожиданиям. Представьте, вам нужно объяснить инженеру, как будет работать ваш бизнес, но на языке чертежей и цифр. Что там должно быть? Во-первых, технология. Опишите весь производственный цикл: вот здесь у нас зона приемки сырья, вот тут стоят станки (указать их точные габариты, вес, точки подключения, уровень вибрации и тепловыделения), а здесь — зона упаковки и отгрузки. Во-вторых, логистика. Как будет двигаться сырье, персонал и готовая продукция внутри цеха? Где нужны широкие ворота для фур, а где — кран-балка для перемещения тяжелых узлов? В-третьих, инфраструктура: сколько нужно административных кабинетов, раздевалок, душевых, комнат для приема пищи? Все это напрямую влияет на планировку и общую площадь здания. Наконец, специфические требования: нужен ли особый температурный режим, повышенная чистота воздуха, специальные полы, устойчивые к химикатам, или усиленная звукоизоляция?

Когда ТЗ готово и согласовано, проектировщики приступают к работе, которая идет по стадиям, от общего к частному. Сначала рождается Эскизный проект (ЭП). Это, по сути, концепция: архитекторы показывают, как здание будет выглядеть, как оно сядет на ваш земельный участок, предлагают базовые планировки. Это визуализация, необходимая для первого согласования. Далее начинается самая ответственная работа – Проектная документация (стадия «П»). Это уже не картинки, а толстые тома чертежей и расчетов по всем разделам: архитектурные решения (АР), конструктивные решения (КР), отопление и вентиляция (ОВ), водоснабжение и канализация (ВК), электроснабжение (ЭОМ) и так далее. Именно этот комплект документов проходит государственную или негосударственную экспертизу, которая проверяет, соответствует ли ваш будущий завод всем нормам безопасности, прочности и санитарным требованиям. Без положительного заключения экспертизы вы не получите разрешение на строительство. Финальный этап – Рабочая документация (стадия «Р»). Это максимально детализированные чертежи, по которым строители будут работать «в поле». Здесь прорисован каждый болт, каждый сварной шов, каждая деталь. Сегодняшний стандарт качества в проектировании — это BIM-моделирование. Это не просто красивая 3D-картинка. Это единый цифровой организм, где увязаны все разделы проекта. BIM-модель позволяет еще на этапе проектирования увидеть и устранить коллизии (например, когда труба вентиляции проходит сквозь несущую балку), точно посчитать объемы материалов и избежать множества проблем уже на стройке.

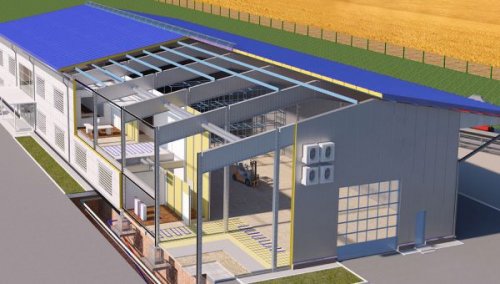

Выбор «скелета» и «кожи»: технологии и материалы

Когда чертежи готовы и экспертиза пройдена, наступает момент выбора «из чего и как» мы будем строить. Это решение определяет скорость, бюджет и будущие эксплуатационные расходы. Здесь нет универсально «лучшего» варианта, есть вариант, оптимальный для вашей конкретной задачи.

Самый распространенный и быстрый способ возведения промышленных зданий сегодня — это технология металлокаркаса. По сути, это конструктор для взрослых. Все несущие элементы — колонны, балки, фермы перекрытия — изготавливаются с высокой точностью на заводе, привозятся на площадку и собираются при помощи крана. Главное преимущество — скорость монтажа и всесезонность работ. Такой каркас может быть из «черного» металла (мощные двутавровые балки, швеллеры) — это решение для больших пролетов, высоких зданий и серьезных нагрузок, например, от мостовых кранов. Альтернатива для небольших складов, ангаров или мастерских — ЛСТК (легкие стальные тонкостенные конструкции). Это профили из оцинкованной стали толщиной до 3-4 мм. Они дешевле, легче (что снижает требования к фундаменту), но имеют ограничения по пролетам и несущей способности. Выбор между ними диктуется исключительно расчетами нагрузок в проекте.

«Одевают» металлический каркас чаще всего в сэндвич-панели. По сути, это готовый «теплый бутерброд» из двух стальных листов с утеплителем посередине. Монтируются они быстро, выглядят аккуратно и сразу обеспечивают нужный уровень теплоизоляции. Ключевой момент — выбор утеплителя. Минеральная (базальтовая) вата — негорючий материал (НГ), что является критически важным требованием для большинства производств с точки зрения пожарной безопасности. Пенополиуретан (PUR) или пенополиизоцианурат (PIR) обладают лучшими теплосберегающими свойствами при меньшей толщине, но имеют более высокий класс горючести (Г1-Г2). Выбор здесь — это всегда баланс между требованиями пожарных норм и желаемой энергоэффективностью. Для холодных складов, где теплоизоляция не важна, каркас можно просто обшить профилированным листом — это самый бюджетный вариант.

Но не стоит списывать со счетов и «тяжелую артиллерию» — железобетон (ЖБК). Это классика, которая незаменима там, где требуются максимальная капитальность, огнестойкость и виброустойчивость. Многоэтажные производственные корпуса, цеха с тяжелым литейным или кузнечным оборудованием, объекты химической промышленности — это его стихия. Строительство из ЖБК (будь то сборные панели или монолитная заливка на месте) дольше и дороже, оно требует массивного фундамента. Но взамен вы получаете практически вечное здание с высочайшими показателями прочности. Часто инженеры используют и гибридные схемы: например, колонны из монолитного железобетона, а перекрытия и фермы — из металла, чтобы облегчить конструкцию и перекрыть большие пролеты.

И, конечно, фундамент — невидимый герой, на котором все держится. Его тип выбирается не по желанию, а на основе инженерно-геологических изысканий. Экономить на геологии — все равно что выходить в море, не посмотрев прогноз погоды. Геологи бурят скважины на вашем участке и дают заключение о составе грунтов, их несущей способности и уровне грунтовых вод. Для легких каркасных зданий на хороших грунтах могут подойти столбчатые или ленточные фундаменты. Для тяжелых зданий или на слабых, «плавающих» грунтах вариантов два: либо свайное поле, когда нагрузка передается на более плотные слои грунта в глубине, либо монолитная железобетонная плита. Плитный фундамент — это дорогое, но очень надежное решение, которое к тому же сразу служит черновым полом для всего здания, идеально распределяя нагрузки от станков и оборудования.

От котлована до пусконаладки: хроника стройки

Итак, разрешение на строительство в кармане, проект на руках. Начинается самая активная фаза. Пустырь должен превратиться в организованную строительную площадку. Это называется подготовительный период: территория огораживается, прокладываются временные дороги, способные выдержать вес бетоновозов и панелевозов, обустраивается стройгородок для рабочих, площадка подключается к временному электричеству и воде. Геодезисты с помощью высокоточных приборов «выносят оси в натуру» — то есть, колышками размечают на земле точное положение будущего здания. Все эти действия регламентируются Проектом производства работ (ППР) — это детальный сценарий всей стройки.

Далее — рев экскаватора. Начинаются земляные работы. Отрывается котлован или траншеи под фундамент. После этого дно уплотняется, отсыпается песчано-гравийная подушка, которая служит амортизатором и дренажом. Затем плотники собирают опалубку, а арматурщики вяжут из стальных прутьев пространственный каркас. Это стальной скелет будущего фундамента, который будет воспринимать все растягивающие нагрузки. Процесс заливки бетона — один из самых ответственных. Важно обеспечить его непрерывную подачу, чтобы избежать образования «холодных швов», которые ослабляют конструкцию. Бетон обязательно уплотняют глубинными вибраторами, чтобы выгнать пузырьки воздуха. На этом этапе технадзор отбирает пробы бетона (кубики), которые затем в лаборатории проверяют на прочность.

Фундамент набрал прочность (обычно 70% от марочной за 7-10 дней, 100% за 28 дней) — можно начинать монтаж каркаса. Колонны, балки и фермы взмывают в небо на стреле крана и устанавливаются в проектное положение. Соединения выполняются либо на высокопрочных болтах с контролируемым натяжением, либо сваркой, качество которой проверяется ультразвуком. Следом идет монтаж ограждающих конструкций — сэндвич-панелей или профлиста. Здесь главное — обеспечить герметичность стыков и правильную установку всех доборных (фасонных) элементов, чтобы влага не попала внутрь утеплителя. Параллельно устанавливаются окна, витражи, промышленные ворота.

Когда «коробка» здания закрыта, начинается самый сложный и дорогой этап — внутренние работы и инженерные системы. Сначала заливают промышленные полы. Для цеха это не просто стяжка, а сложная конструкция, чаще всего бетонная плита с армированием и упрочненным верхним слоем (топпингом), который делает пол износостойким и беспыльным. После этого монтируются внутренние перегородки, производится отделка офисных и бытовых помещений. А дальше начинается прокладка «артерий и нервов» здания: системы отопления и вентиляции (именно она будет обеспечивать нужный микроклимат для технологии и людей), силовые кабели к станкам, система освещения, водопровод, промышленная канализация, и, конечно, системы безопасности — пожарная сигнализация, система автоматического пожаротушения (спринклерная или порошковая), видеонаблюдение и контроль доступа. Качественный монтаж и последующая пусконаладка этих систем — залог бесперебойной работы всего производства.

Финальный рубеж: документация и ввод в эксплуатацию

Стройка — это битва на двух фронтах: на площадке с бетоном и металлом, и в кабинетах с бумагами. И второй фронт не менее важен. Любое действие на стройке должно быть задокументировано. Весь этот ворох бумаг называется исполнительной документацией. Сюда входят акты на скрытые работы (например, акт на армирование фундамента перед заливкой бетона), сертификаты и паспорта на все использованные материалы, исполнительные геодезические схемы, протоколы испытаний. Это, по сути, «медицинская карта» вашего здания, подтверждающая, что оно построено в точном соответствии с проектом и нормами.

Управлять всем этим хаосом самостоятельно заказчику практически невозможно. Для этого существует институт генерального подряда. Вы нанимаете одну ответственную компанию, которая становится дирижером всего оркестра. Генподрядчик сам находит и контролирует субподрядчиков (электриков, вентиляционщиков, сантехников), отвечает за поставку материалов, соблюдение сроков и, самое главное, за итоговое качество. Выбор генподрядчика — ключевое решение. Смотрите не на красивые брошюры, а на портфолио реально построенных объектов, аналогичных вашему. Не стесняйтесь просить контакты предыдущих заказчиков. Проверьте наличие у компании допусков СРО. И самое главное — составьте предельно детальный договор, где прописаны все нюансы: твердая цена, график производства работ, график платежей, штрафы за срыв сроков и гарантийные обязательства.

И вот, последний рабочий покинул площадку, мусор вывезен. Начинается «финальный экзамен» — ввод объекта в эксплуатацию. Это формальная процедура приемки здания государственной комиссией. На объект приезжают инспекторы Госстройнадзора, пожарные, представители Роспотребнадзора, экологи. Они сверяют построенное здание с утвержденным проектом, проверяют работоспособность всех инженерных систем, наличие и правильность оформления всей исполнительной документации. Если все в порядке, вы получаете заветный документ — Заключение о соответствии (ЗОС). На его основании местная администрация выдает Разрешение на ввод объекта в эксплуатацию. Только после получения этой бумаги ваше здание перестает быть «объектом незавершенного строительства» и превращается в полноценный актив. Можно регистрировать право собственности, ставить станки и запускать тот самый технологический процесс, ради которого все и затевалось.

Надеемся, наш подробный разбор поможет вам в реализации вашего проекта. Выбор надежного генподрядчика — залог успеха, и ознакомиться с примерами работ и подходом к делу можно на сайте aleksstroy.by.

Главная

Главная